高鐵前窗玻璃新改觀

“整個車頭玻璃有一半面積都裂了,開裂形狀是從一個中心點向四周發散的。”2013年6月,錢先生去南京出差所要乘坐的G38次列車緩緩進站時,正在站臺上候車的他突然發現列車子彈狀的車頭有驚人異樣。爾后,該次列車乘客被要求下車換乘其他列車。

撞到車頭玻璃,導致列車停運的到底是什么東西?有乘客說:“列車離開鎮江南站時,一只鴿子撞到車頭致玻璃破裂。”

小鳥的撞擊威力竟有這么大?那么,高鐵車頭玻璃又究竟能承受多大力量撞擊?

“這次事故的高鐵前窗玻璃來自于國外進口,那么,中國制造的高鐵前窗玻璃能否承受這種撞擊?”于是,江蘇大學副校長程曉農教授帶領科研團隊展開攻關。

科學研究始于問題責難

自1997年我國鐵路連續進行六次大面積提速,部分鐵路的設計時速已達350Km/h,這就對整車安全裝備也有了更高的要求。

然而,江蘇鐵錨玻璃股份有限公司作為國家鐵道部唯一指定生產軌道交通前窗玻璃廠家,卻僅能生產200Km/h的動車組軌道交通用安全玻璃,因而時速在300Km/h以上的高速列車所用的高強度風擋玻璃一度被法國、意大利等外國公司所壟斷,交貨周期長,成本也極高。

于是,對科研有著不解情懷的程曉農在江蘇省海安市科技局的支持下,帶領科研團隊深入鐵錨,了解困擾企業發展的關鍵技術問題。

基于長期從事高性能新材料的設計與理論、材料的強化與功能化研究的基礎,程曉農與鐵錨工程技術人員進行深度交流后達成共識:車速從200 Km/h提升到400Km/h,高鐵前窗玻璃三大難點問題的解決是重中之重——

一是玻璃結構需更加優化,通過計算機輔助控制精密成型技術,滿足城際動車超大弧度全景式流線型設計需要,提高玻璃的光學性能;二是作為決定前窗玻璃力學性能強度的關鍵,化學鋼化工藝要有質的突破;三是要設計出一種計算機控制加熱絲布線技術,通電后加溫均勻性達到相關標準要求。

學科抱團搞科研

核心攻關問題確定后,程曉農迅速組建了一支集材料、機械、化學、計算機等多學科交叉的科研團隊。

機械學科負責曲面優化及熱彎工藝研發,材料、化學學科聯合突破化學鋼化工藝,計算機學科則負責數值模擬加熱絲布線技術。各學科各展所長、分工合作,奏響了一首科研協作創新的協奏曲。

曲面優化及熱彎工藝研發率先取得突破,并在工廠生產驗證中取得良好效果。然而,科研之路注定不是徑情直遂的。

“一下子覺得這項工作難以突破。”從事無機材料研究的楊娟說,從實驗室出來的每塊玻璃力學性能都不一樣,而且性能指標連車速200Km/h的都達不到,何況是400Km/h。

為了解決這一難題,楊娟和隊友圍著500℃的高溫爐一輪輪摸索,終于發現了問題的癥結:實驗用的高溫爐與實際生產用的電腦控制的高溫爐在加熱環境中是存在差異的。于是,楊娟團隊對實驗用高溫爐進行優化改進,加工后的玻璃性能穩定性確實有了很大提高。

可是,問題一波剛平,一波又起:力學強度指標距離鐵錨的要求還有很大差距。

“是否可以通過調整化學鋼化試劑的配方提升玻璃力學性能?”楊娟按照這一猜想,和化學學科同事一同展開研究,考察銫離子含量對單片玻璃力學性能的影響。最終發現當銫鹽與鉀鹽質量比達到某一數值時,單片化學鋼化玻璃平均抗彎強度可以達到705Mpa,相當于一個七萬多噸的東西壓在1平方米大小的水平面上承受的壓力。

這一發現使該項研究進展有了相當大的進步。

企業需求作科研標桿

高鐵前窗玻璃上縫著一根長達1500米細如發絲的鎢絲。不同形狀的前窗玻璃布絲通電后各點溫差要小于2℃,才能確保前窗玻璃電加熱的均勻性。然而,傳統的手工S型布絲,電加熱玻璃溫度場分布不均勻,導致內應力和光畸變,從而嚴重影響了玻璃安全性能。

“工廠有數據,而我們會分析。”計算機學院曾蘭玲副教授充分發揮領域特長,通過計算機分析整理出布絲圖不同區域的溫度場分布,模擬了現有布絲工藝溫度分布效果,還優化設計了多線布絲、曲線環形布絲等多種布絲方案,并在數據模擬中取得良好效果。

誰知,她們提交給企業最好的布絲方案因與企業擅長的波浪形布絲不符而操作難度大,甚至被認為會導致一系列未知問題。

“理論行,但實際不一定行,還是要不斷和企業對接,到生產一線去檢驗。”曾蘭玲決定主攻波浪形布絲方式,最終找到鎢絲形狀和間距的合理配置方案,建立了適合于企業實際的高精度計算機輔助布絲技術。

經過刻苦攻關,江蘇大學與鐵錨公司聯合開發的超薄新頭型試驗高速動車組前窗玻璃最終通過了國家安全玻璃檢測中心檢測,現已廣泛應用于城際軌道列車和北京、廣州地鐵,并出口至美國、新加坡等國,取得豐厚經濟效益的同時,也獲得了顯著的環境效益。

更多精彩資訊請關注查字典資訊網,我們將持續為您更新最新資訊!

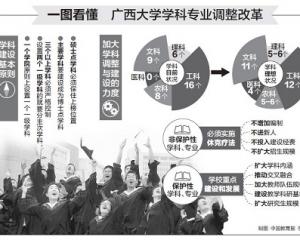

推進雙一流 廣西大學強力“脫水”2018-12-10

推進雙一流 廣西大學強力“脫水”2018-12-10 我們需要什么樣的工程教育2018-09-30

我們需要什么樣的工程教育2018-09-30 讓馬克思主義真理之光照亮未來2018-05-07

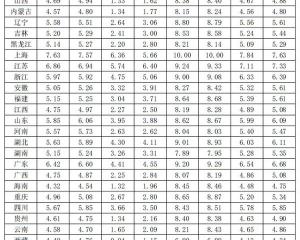

讓馬克思主義真理之光照亮未來2018-05-07 《中國教育指數2017》正式發布 12個維度數繪教育圖景2018-03-05

《中國教育指數2017》正式發布 12個維度數繪教育圖景2018-03-05 中國人民大學與中國中醫科學院簽署戰略合作框架協議2018-01-27

中國人民大學與中國中醫科學院簽署戰略合作框架協議2018-01-27